零件知識專欄 — 鋁捲繞電解電容製造

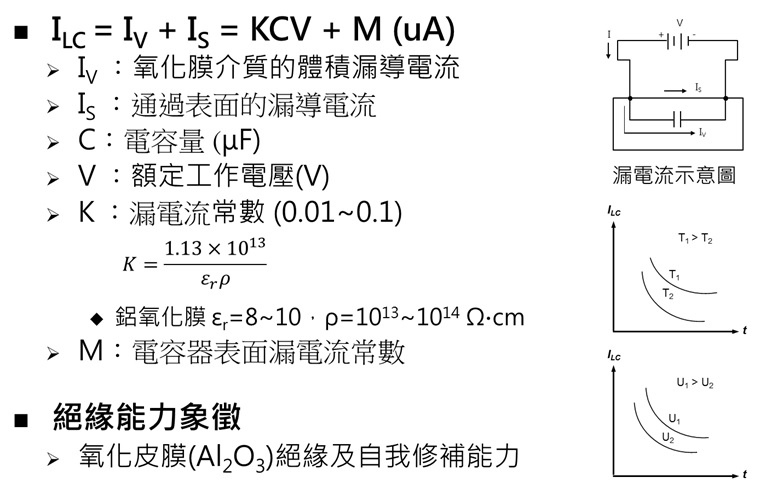

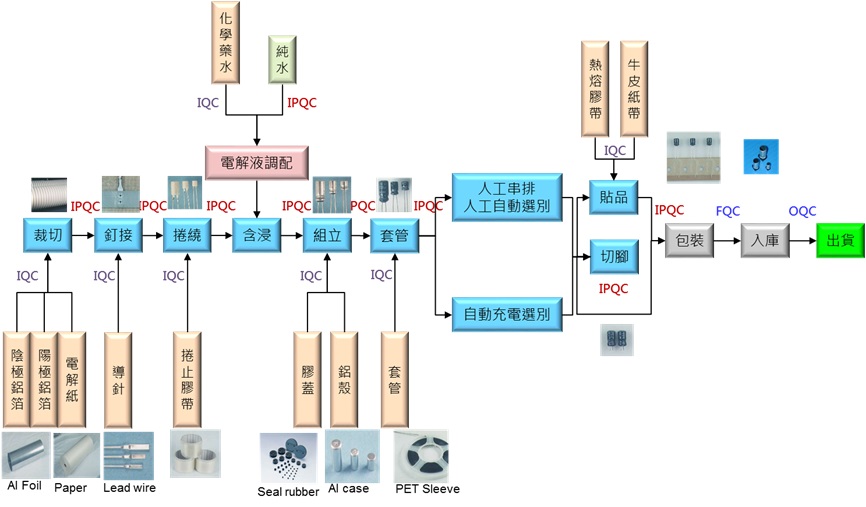

液態電解電容製造工序包含「進料檢驗、裁切正負箔/電解紙、釘接、捲繞、含浸、組立、套管、老化、剪腳/成形、包裝」。建議稽核人員需要了解「站名、功能、主機台、治具、管制重點、影響參數」。對於零件架構、材料、製程、倉儲、再加工、應用、特性..等整合性的了解,才具備該零件的基本稽核知識。就以重點參數漏電流為例,整體管理下列事項:

- 材料:正箔Al2O3的厚度、純度、品質(正箔升壓時間)。

- 材料:電解液的配方 (氯含量、含水率..)。

- 製程:裁切毛刺 (刀具管控)、釘捲..鋁箔刮傷。

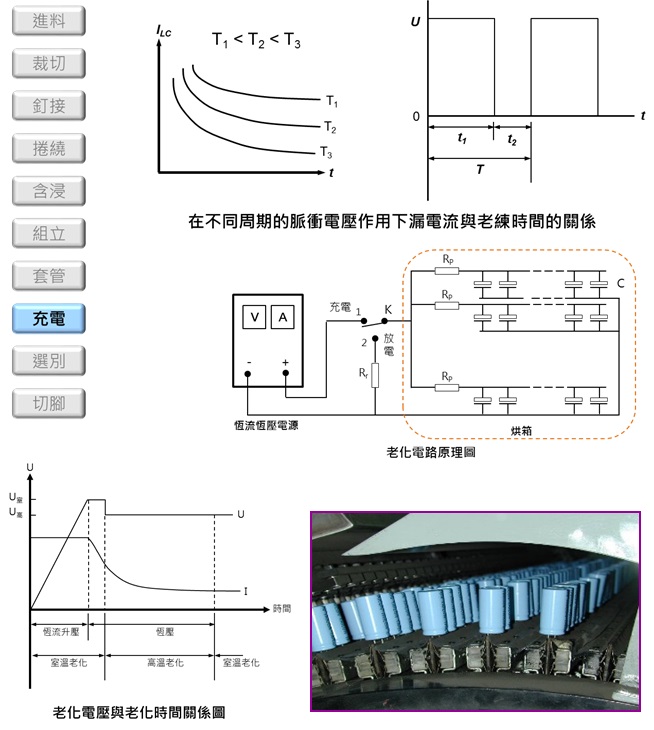

- 製程:老化「溫度、電壓、時間」管控。

- 選別:一般第一次LC不良品可以再次老化,觀察是否為良品。

- 倉儲:液態電解電容儲存溫度、時間,如果接近規範時間,必須送回供應商再次老化。

- 測試:Self Test。在液態電解電容反而是在高溫不加負載的情況下比加負載還嚴苛。

- 應用:Load Test。操作電壓、溫度、時間,自我修補能力。

電解電容漏電流概念

液態電解電容製造工序

重點式介紹液態電解電容工序

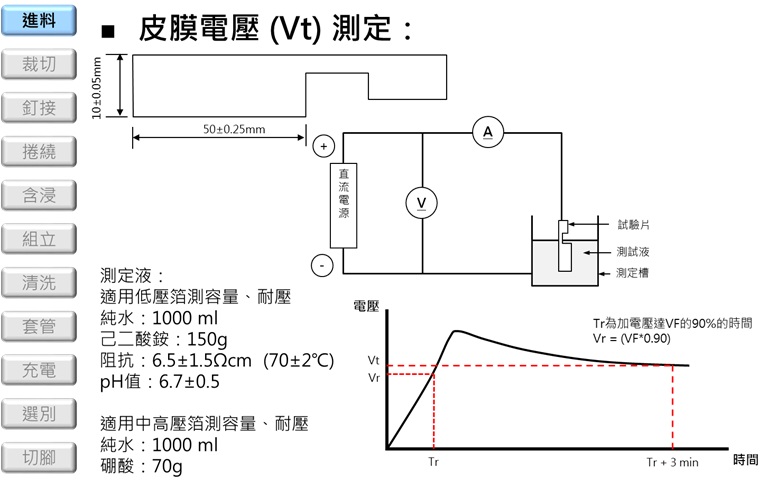

進料檢驗(IQC):

IQC依據個別材料特性檢驗,材料包含「正箔、負箔、正導針、負導針、電解紙、電子膠帶/膠水、電解液 (溶質/溶劑)、膠蓋、鋁殼、套管、包材等」,因內容繁雜,此處只列舉正箔皮膜電壓測試。除了了解測試手法,要觀察取樣位置,測試升壓時間與漏電流之關係。

鋁箔皮膜電壓測試

裁切 / 分條 (Slitting):

依據設計寬度裁切正負箔與電解紙,管制重點包含「鋁箔電解紙尺寸、毛刺、車間粉塵、刀具管控」。此跟假性短路、漏電流有關。

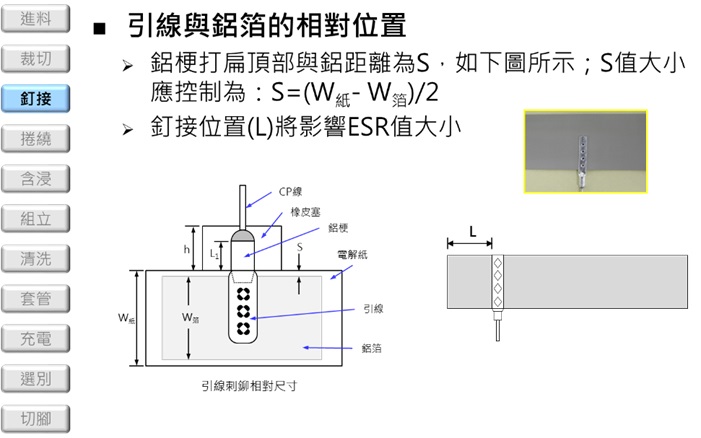

釘接 / (刺鉚、鉚接、釘固) (Stitching):

將引線鉚接在鋁箔規定的位置上,使引線與箔的接觸成為歐姆接觸,通常鉚接方法有二種:冷鉚接 & 超聲波鉚接。管制引線與箔的相對位置、打扁厚度、刺鉚花形、剝離強度及接觸電阻..等。此處即呼應須對導針A部、B部、CP Wire的了解,釘接位置跟後續捲繞、組立、束腰有關。這也順道提醒稽核除了看製造現場,也應了解研發設計規範。

液態電解電容釘接相對位置

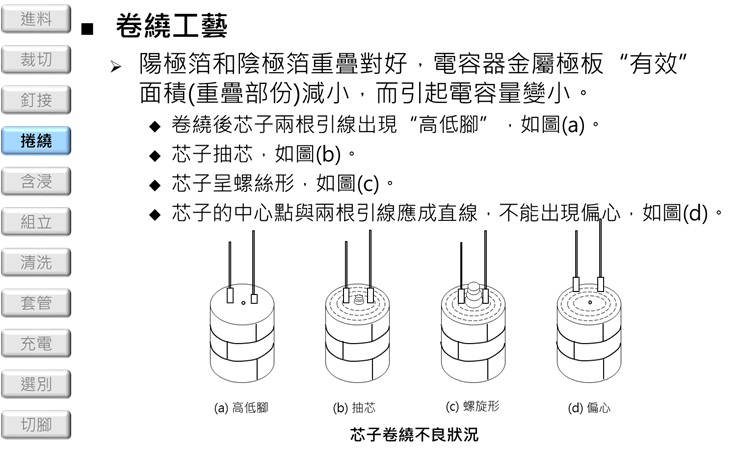

捲繞 (Winding):

芯子的兩根引線間距與封口橡皮塞孔距要相匹配,否則會造成密封不良,嚴重者會造成漏液,大大縮短產品壽命,可從捲繞機的附加功能區分供應商設備能力。

液態電解電容捲繞

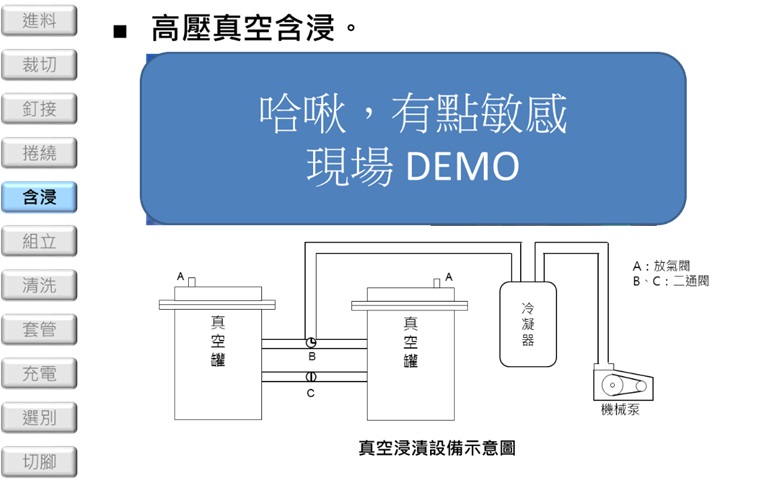

含浸 / 浸漬 (Impregnation):

使電解紙吸附電解液,扮演負極角色。小Φ線上自動含浸,自動含浸還可分為夾片、帶式兩種,概略程序為「烘烤素子→素子倒入震動盤→燈罩再次烘烤→線上含浸→組裝膠蓋→組裝鋁殼→封口束腰」。大Φ則須進入含浸缸含浸,管制「抽真空度、溫度、時間、次數、含浸後至組立前之時間管制」。含浸後的電容量就此產生,可量測C & DF,此處「含浸率」與電容量表現有關。

液態電解電容含浸

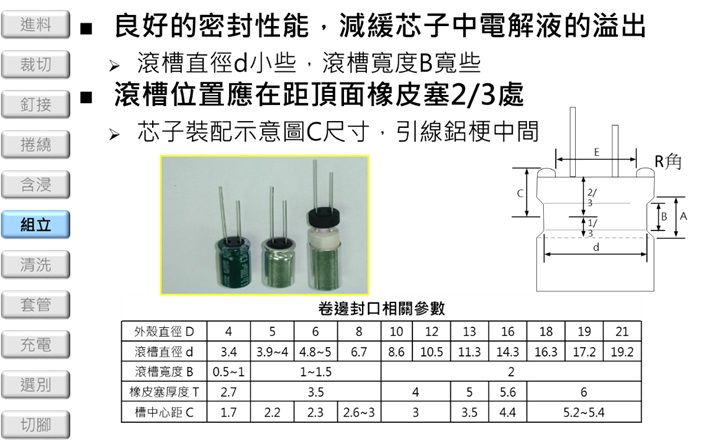

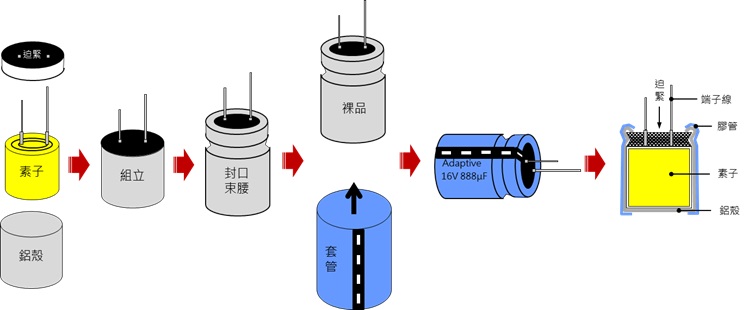

組立(Assembly / Sealing):

液態Low ESR電解紙因其材料密度較小,組立時素子在震動盤轉動時間越短越好,且每一批素子完成組立後,需對震動盤做清潔擦乾後才可以到入下一批素子,避免素子在震動盤時間過長,電解紙爛掉有短路不良。同時轉爛的紙屑附在導針上組立會有電解紙外露不良。一般期望供應商有X-Ray機台觀察組立的品質。

液態電解電容組立

清洗 (Clean):

清洗標的物包含引線、鋁殼、膠蓋、成品,管制清潔液化學成分、溫度、時間掌控。注意供應商自動清洗、手動清洗與電費的關係,只有適合成本管控沒有一定的對錯。

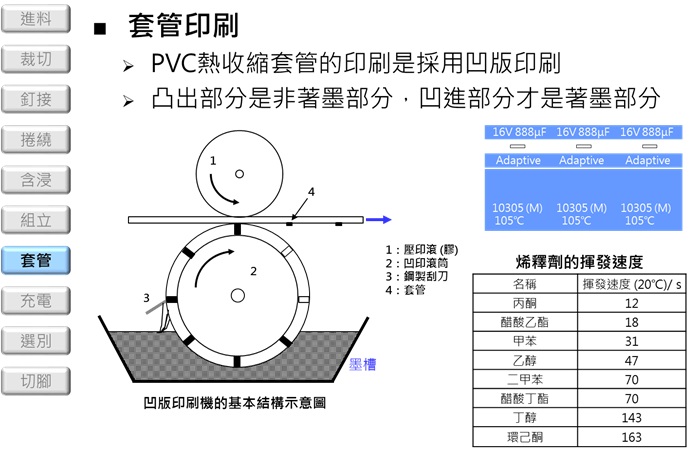

套管 (Sleeving):

可分為印刷套管 (可能外包)及上套管兩個階段。

印刷油墨是由有色體(如顏料、染料等)、連結料、填充料、添加料等物質組成的均勻機械混合物。同時,它又是具有特色的顏色和一定流動度的漿狀膠粘體。它能進行印刷,並在被印刷體上乾燥。油墨的流變性、粘度、乾性以及印刷性能等主要取決於連結料,故它是油墨的關鍵材料。印刷套管需要管制油墨濃度、印刷速度、網孔深度….等條件。上套管則須管制套管規格、極性與負導針的偏移度、切割收縮..等現象。

套管印刷

組立 + 套管

老化 (Aging):

透過電壓、溫度、時間..等,控制修補氧化皮膜的品質,以降低漏電流。如果在後續選別過程,有LC過大的不良品,可能會蒐集一定的數量後再次投入老化機台及經過電氣選別,再次判定是否為良品。

電解電容老化

選別 (Sorting):

內控管制對C、DF、ILC、ESL (Low ESR系列) 電性能指標進行100%檢測,分出良品和不良品,觀察對於不良品處理。

剪腳 (Cutting):

剪腳規格必須搭配PCB厚度。可焊接導針過短,則可能造成包焊;如果可焊接導針過長,可能造成機構干涉或者與金屬殼短路風險。另外固態鋁捲繞電解電容,不建議在系統廠剪腳。不當的剪腳其應力會透過導針傳到素子,可能會影響漏電流..。

參考資料:「鋁電解電容工程技術 (廈門大學出版社,作者林學清、洪雪寶)」