零件知識專欄 — 積層陶瓷電容裂化

積層陶瓷電容裂化是常見的品質問題,需討論「形成原因、類別展開、失效模式、如何避免」。

積層陶瓷電容製程在壓合(Lamination/Pressing)階段需要施加巨大壓力,積層Bar上施加壓力把Multi-Layered Green Ceramic Sheet 壓成 Mono (單一) -Layer Ceramic Capacitor,過程中將產生內應力。內電極與陶瓷界電層膨脹係數差異大(CTE),燒結(Sintering/Firing)與冷卻過程中又增加應力。外電極與內電極在外部電極燒結 (Fire Termination),結合存在向異性。且外電極與陶瓷膨脹係數差異較大,PCBA焊接的熱應力,也有機會使外電極與陶瓷結合處產生裂痕。

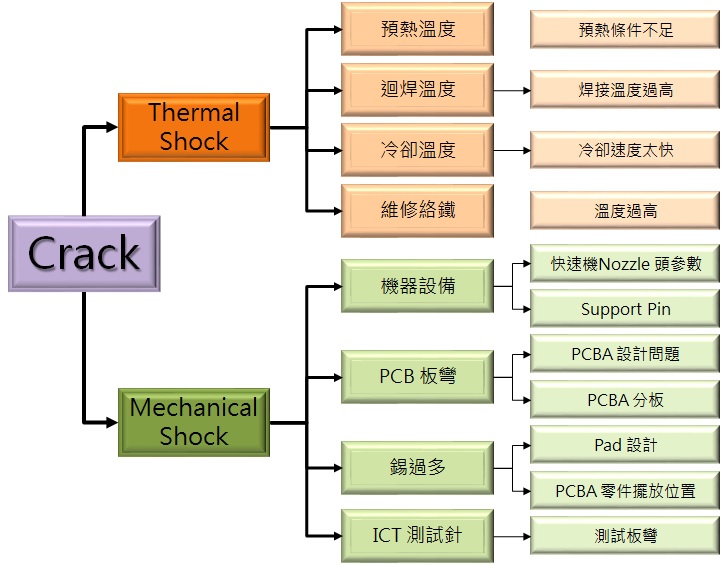

MLCC Crack 形成原因及類別展開

常見Crack可概分為兩大類 「Thermal Crack & Mechanical」,展開圖如下:

MLCC Crack類別及原因

熱應力衝擊:可再細分為「最高溫應力、熱瞬間變化」兩種裂化,而熱瞬間變化又包含升溫及降溫。常發生在「迴流焊(Reflow Soldering)、波封焊(Reflow Soldering)、維修(Rework)」的過程,所引起Thermal Crack。所以在可靠度的實驗,一般單體零件都有Thermal Shock。

- 單體零件:MLCC原材料「內電極、介電材料、外電極」膨脹係數差異。

- PCBA:冷卻過程PCBA與MLCC單體零件所造成的應力。

- MLCC熱應力所造成不良外觀

MLCC Thermal Crack外觀

Side Crack (knit line crack)可能在MLCC壓合(Pressing)、燒結(sintering)及有存在的缺陷。

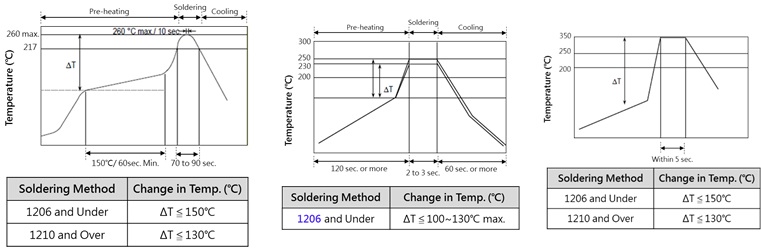

- 需透過溫度管控避免Thermal Crack

焊接維修溫度曲線管控

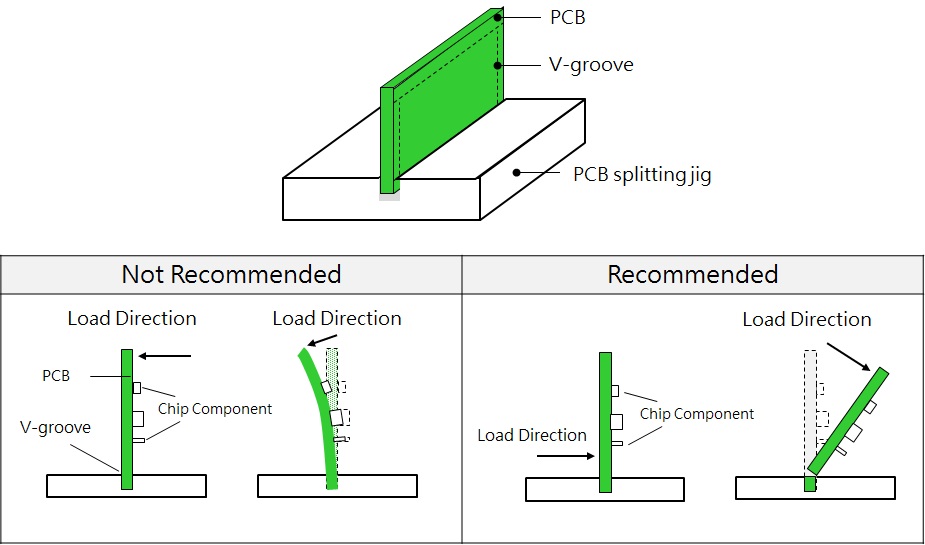

機械應力衝擊:常發生在「SMT快速機打件、PCBA分板(Cut, Route)、PCBA製造後板彎、ICT測試、PCBA搬運或組裝撞件」的過程,所引起Mechanical Crack。

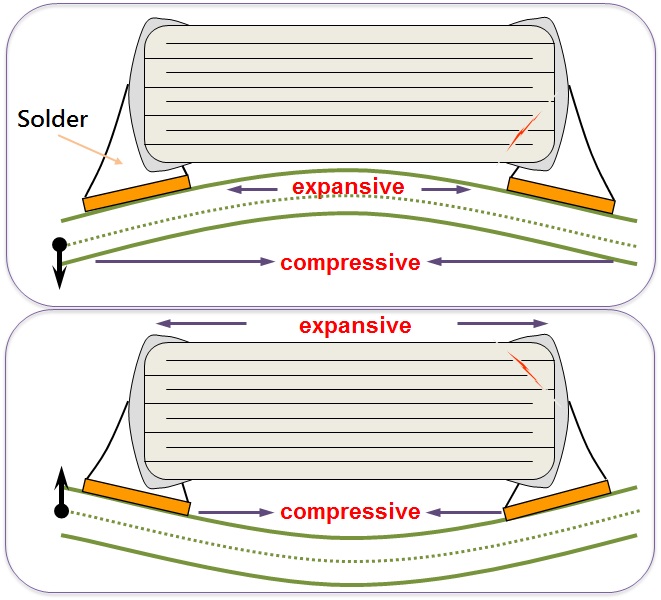

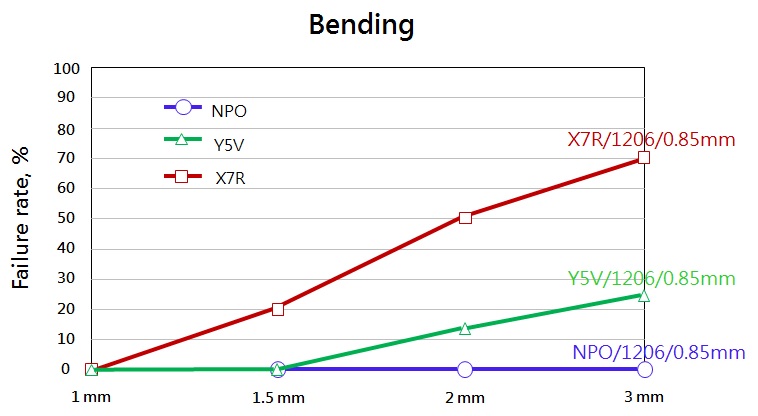

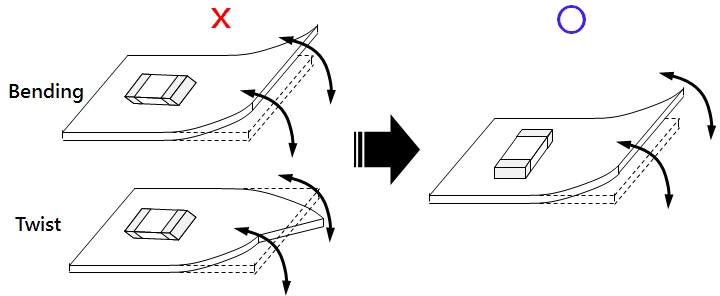

- 板彎 (Bending/Flex現象),不同MLCC介電材質 (C0G、X7R、Y5V)有不同承受能力。

MLCC於PCBA 板彎

彎曲測試

介電材料彎曲測試失效率

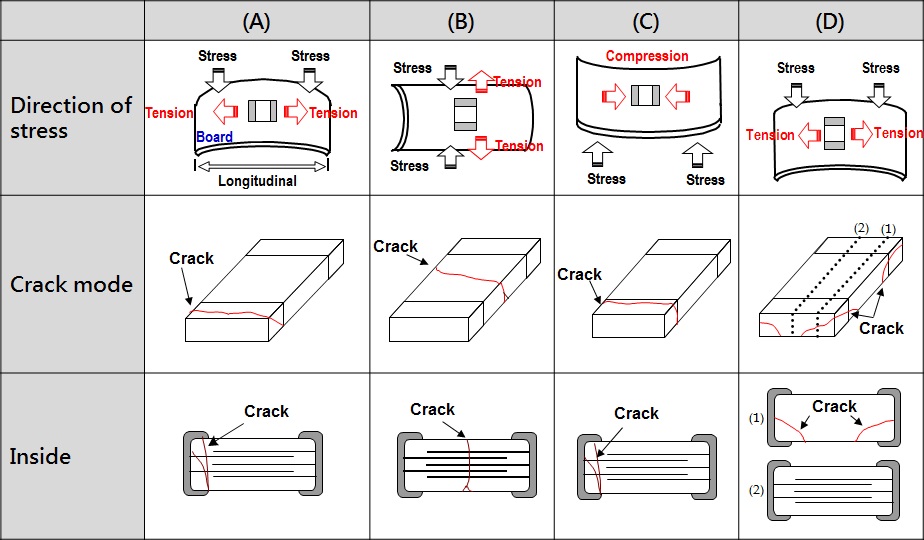

- MLCC機械應力所造成不良外觀

PCBA 板彎之MLCC Crack

快速機打件MLCC Crack

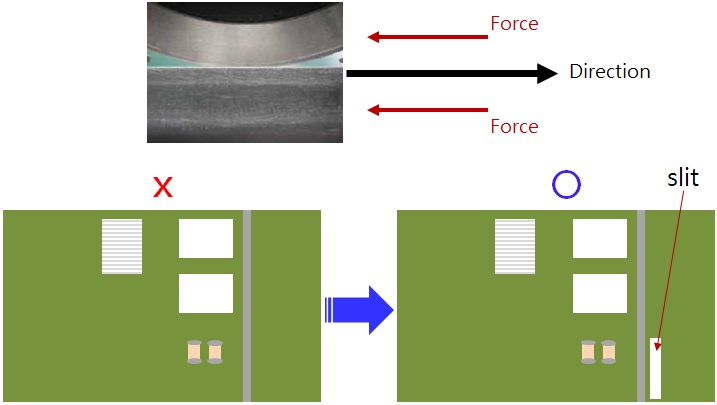

PCBA 分板 MLCC Crack

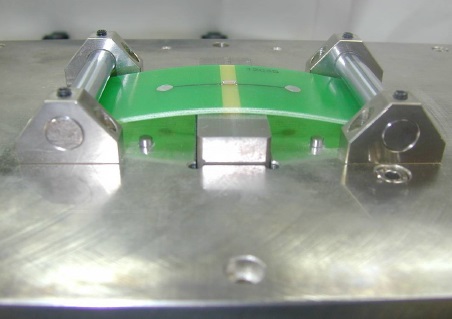

PCBA折板邊治具避免MLCC Crack

手折PCBA板彎

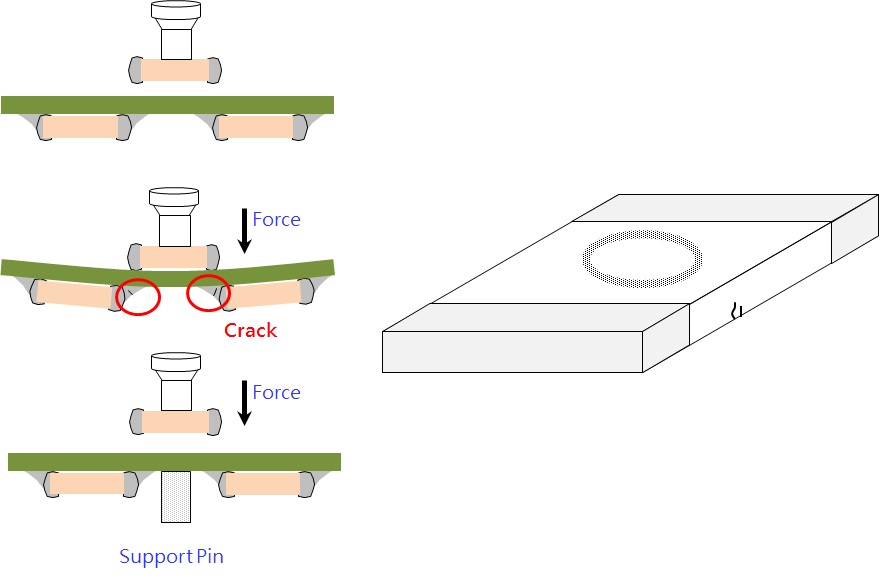

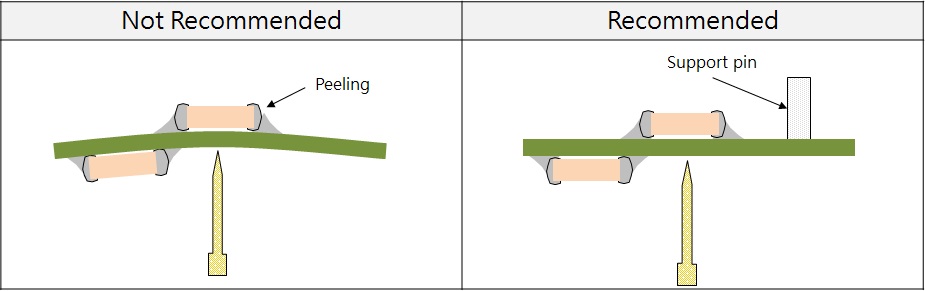

ICT 測試MLCC Crack

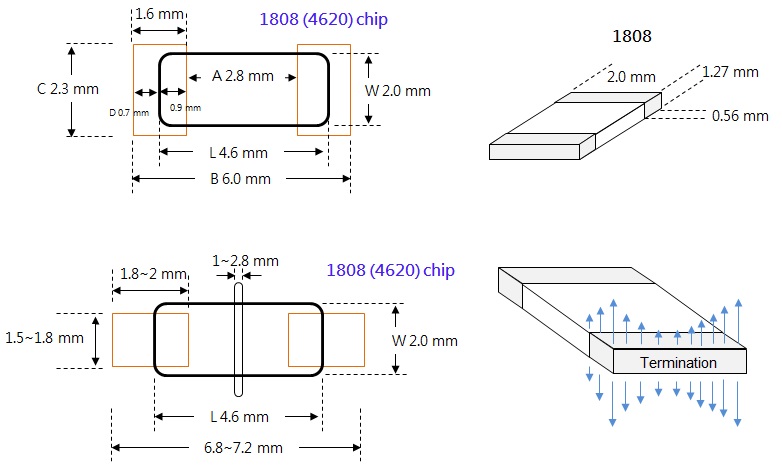

降低應力的焊墊設計

- 要降低MLCC Crack需要相關價值活動管控。

- 供應商管控:降低MLCC單體內在風險,

- 零件管控:詳細MLCC參數管理,避免後續快速機打件所造成Crack

- 硬體設計:適當PAD、Layout Placement、撈板…等

- PCBA製造:焊錫量、快速機打件、PCBA分板、ICT測試、半成品搬運、重工維修、鎖螺絲..等管控。

- 品管不良分析:MLCC本體不良、系統製造不良…等分析。

- 不同Crack有對應失效模式,包含Open、Short、電容量下降、漏電流提升…,在部分安全等級較高的產品,例如車規、電源..等,則會提升承受應力能力,及當發生Crack時,保證在Open Mode。

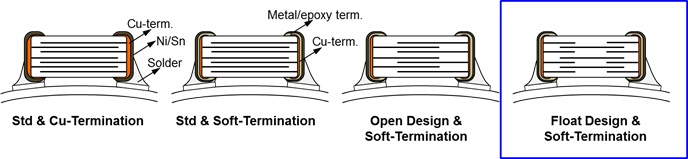

浮接設計及彈性外電極-參考三星電機Automotive MLCC投影片

具彈性緩衝接腳之晶片電容器