其它分享 — 考慮Function的Cost Down,才能創造價值

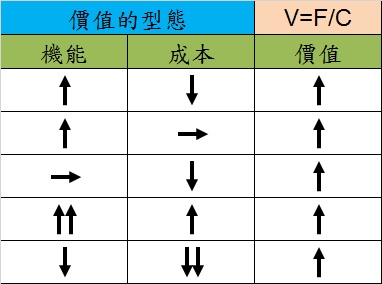

Value (價值) = Function (功能) / Cost (成本)

《孫子兵法 / 始計篇》廟算:多算勝,少算不勝,而況於無算乎。

所以未考慮Function 的Cost Down,是一場賠率極高豪賭。

食安問題是典型只考慮降低材料成本的失敗案例,其實電子系統廠的降低成本,也存在許多待商榷的風險,只是沒有浮上新聞版面而已。

較高級的零件策略 所衍生的Cost Down 公式如下:。

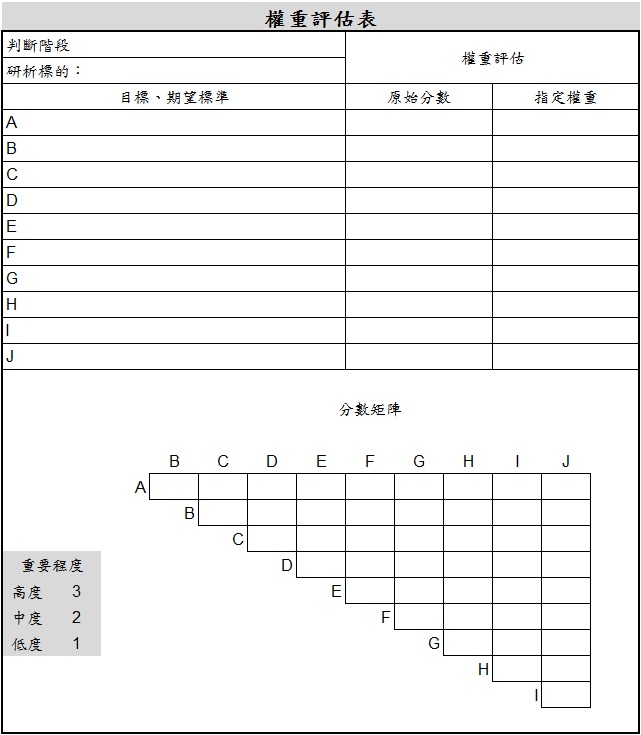

依照不同公司的期望,給予個別參數計算權重

就以電子系統廠零件策略為範例,介紹價值工程的計畫標的物篩選手法及基礎功能範例。

1.)零件策略標的物的挑選:

《孫子兵法/始計篇》勢者,因利而制權。依據不同階段挑選零件策略標的物

下列為判斷零件策略的參考指標。

A.)計畫成功公算

B.)電路動作順序

C.)電氣特性的重要性

D.)年度降低成本比例

E.)收斂料號比例

F.)收斂廠商比例

…………………………

好的將軍在力空時,挑選利於己方的戰場,優秀的價值工程透過階段性任務,挑選創造價值的標的物。這個概念等同於孫子兵法《孫子兵法/虛實篇》先處戰地待敵者逸。完成判斷我方預想戰場,以利後續「先到→先期佔領→依地形展開先部→戰地先訓」。

建議系統廠首次零件策略為「積層陶瓷電容零件策略」。

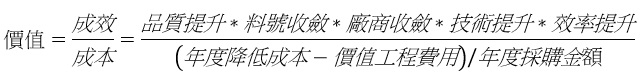

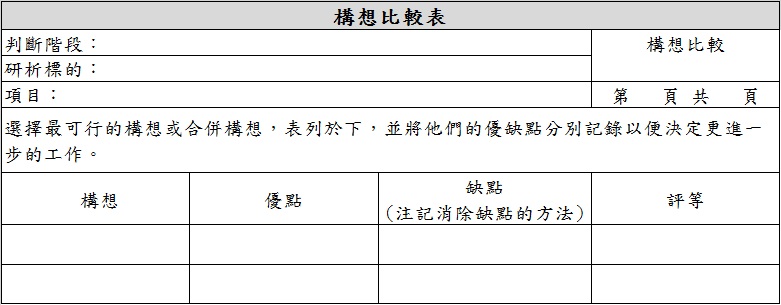

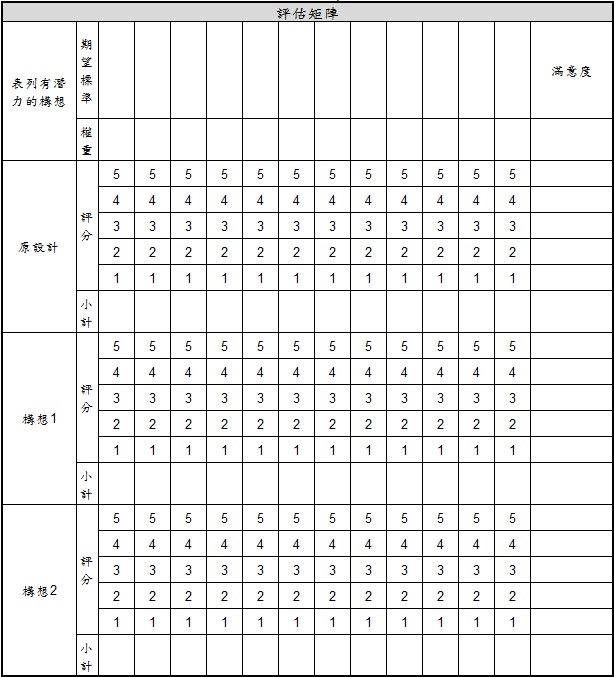

就價值工程的零件策略方案篩選手法如下:

Step1:方案構想優缺點比較表

Step2:方案構想可行性評估表

Step3:方案構想權重評估表

Step4:方案構想權評估矩陣

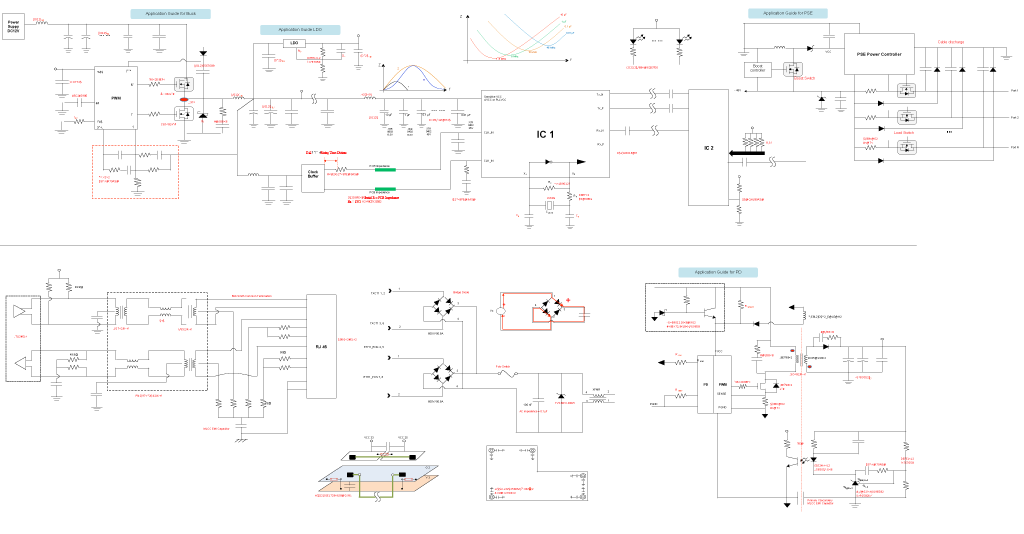

2.)MLCC基礎的功能

下列是一般電路會使用到的MLCC電路應用。

A.) Buck Structure:CIN、COUT、Bootstrip Cap、C soft start、compensation C、sunbber C、Current sense C

B.) Linear Regulator Structure: CIN、COUT、Feedforward C

C.) Flyack DC/DC Structure:CIN、COUT、Compensation C、Sunbber C、EMI MLCC

D.)Clock Structure:X’TAL CLoad vs Cg & Cd

E.) Power Filter:Bead & Bulk & Decoupling MLCC

F.) Filter LP, HP (RF Filter, Telcom Filter & Splitter)

G.) Safety Capacitor X2/Y3 & X1/Y2

H.) Other application:DC Blocking, AC Termination, screw EMI, Cross PCB Plan MLCC, LAN X’FMR…

了解MLCC基礎功能後,再從產品等級及電路MLCC應用規格區段,定義門當戶對的高、中、低階供應商。並且規範審核替代料的測試手法…。唯有了解流程下一站客戶的需求(Ex:硬體研發電路需求),才可以定義出符合基礎功能的零件策略。

下列零件策略相關資訊提供參考:

零件策略: (https://adaptive.com.tw/product/component/)

供應商稽核: (https://adaptive.com.tw/product/auditing/)

E-Cap策略課程: (https://adaptive.com.tw/product/training/polymer-e-cap-strategy/)

MLCC策略課程:(https://adaptive.com.tw/product/training/mlcc-strategy/)

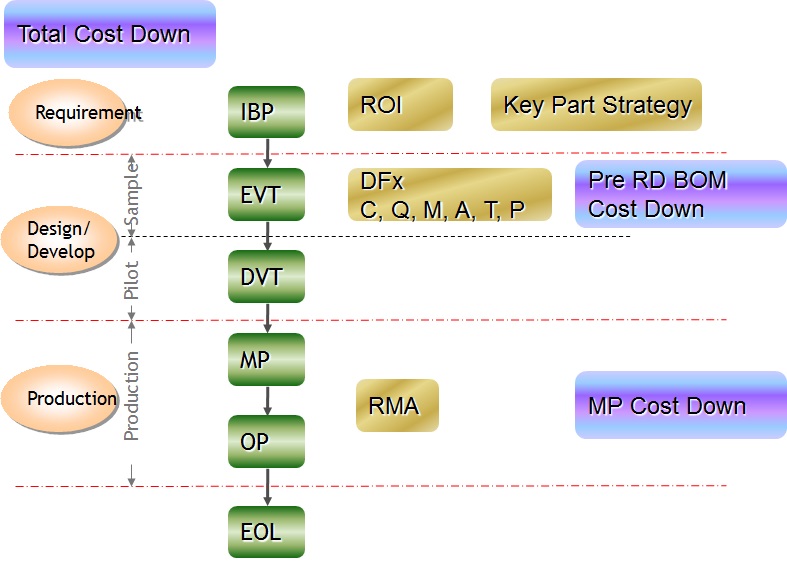

就產品開發流程構面看成本管控:

須關注的項目如下:

ROI:適當計算投資報酬率,是成本管控的第一關卡。

DFx:除了DFC (Design For Cost),直接與材料成本相關。另外DFM、DFA、DFT..等也可降低製造成本。

RMA:返回退修屬於品質成本,在開案前就該評估進去。

產品開發流程構面討論成本管控

執行降低成本時間點:

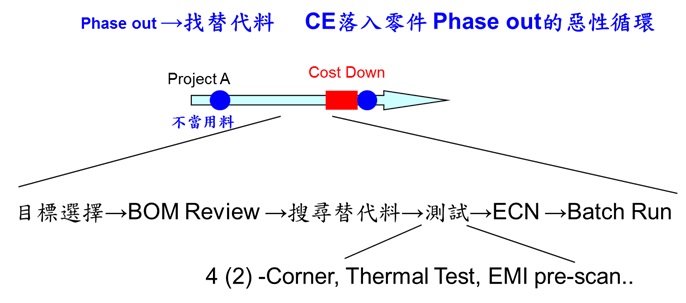

一般公司常見執行降低成本的時間點包含「MP BOM」及「Pre RD BOM」Review,在MP BOM Review Cost Down雖然有立即性的效益,但限制較多、費用及風險較高、且能產生的效益較小。在既有供應商每季3%的降低成本下,部分可替換的零件都屬於降無可降的淘汰零件,既有的供應商已經無法再繼續提供降低成本,所以找新的供應商切入替料。此為新供應商為了進入QVL (Quality Vendor List),所以幾個規格犧牲打進入目標系統廠。這將衍生多一個供應商管理成本、人事費用、測試費用、品質風險…等,長期評估下來,不見得能創造價值。

MP BOM Cost Down示意圖

完善的零件策略屬於Total Cost Down,除了能Pre RD BOM Review Cost Down以外,在以MP BOM也可找適當策略供應商導入,降低風險。另外從零件策略中可發現那些規格屬於淘汰零件,盡早鎖料避免新設計沿用,將不合時宜的料及廠商釜底抽薪。

分享常見待商榷的Cost Down手法,或許短線Ok,但是否長遠之計,就見人見智了。

1.) 同一零件料號同一供應商,分單位2~3階段要求供應商Cost Down:

上有政策,下有對策。供應商拆成2~3次的Cost Down的額度,讓不同單位都有業績成效。

2.) 收斂規格的邏輯,以歷史採購量大的規格取代量小的:

策略是看未來的,歷史量大可能是多年沿用的料,須小心是否短期內進入淘汰規格。

3.) 收斂廠商的邏輯,以歷史採購量大的廠商取代量小的:

零件技術、市場不斷的變化,過去交易量大的供應商只能說服務一級棒,但不等於TQRDCG優質廠商。且須依據公司產品走向定義高中低階策略廠商。

4.) 純以資材判定策略供應商或者替代料:

未能滿足TQRDCG判定需求,且缺少價值工程的Function判定標準,只能從單一BOM判定Unit Price,但對公司整體的成本包含,總體材料成本、製造成本、品質成本,尤其當品質成本發生問題時,通常會是材料成本的10倍以上的代價。

5.) 戰略(策略)、戰術、戰鬥、戰技的混淆:

MP BOM替換料屬於戰鬥層級,零件戰略(策略)需涵蓋資材、研發、品管等構面。

6.) 較消極裁員減新:這是大家都不想見,組織要降低成本時,建議第一個動作絕為消除必必要的流程、會議..及低附加價值的活動,以提升創造價值的效率。建議從「財源、檢新」為首先思考。

未評估Function的Cost Down = 摳死擋 (迷惘反彈)

有評估Function的Cost Down = Call死黨 (共同創造)